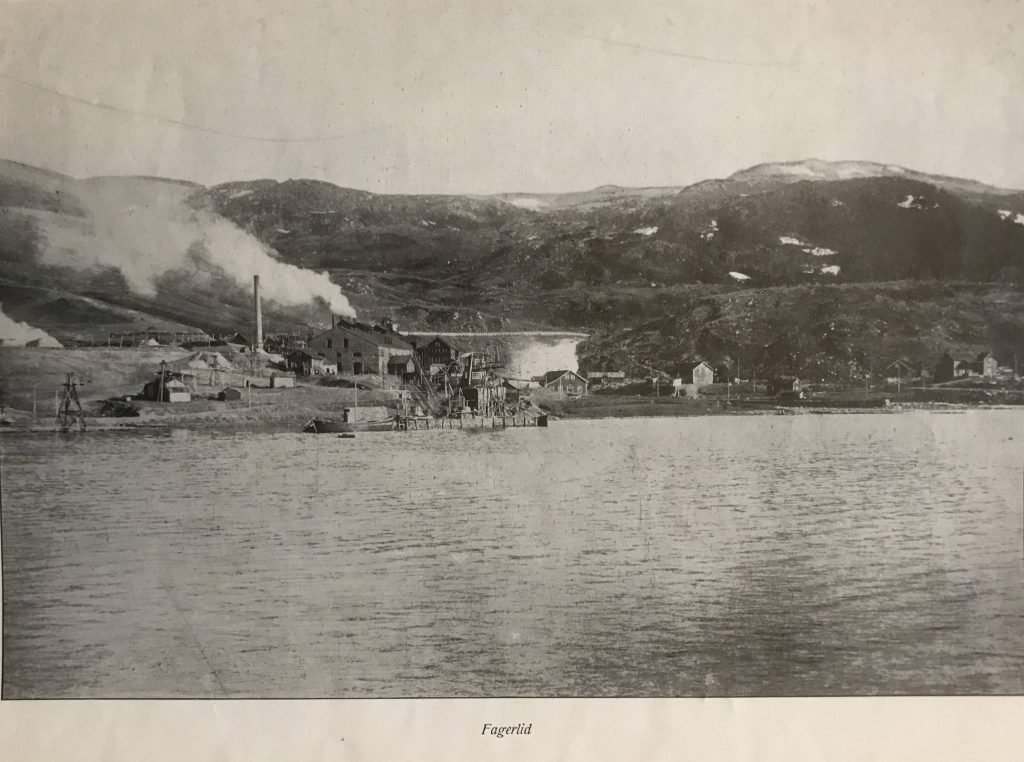

Konsul Persson, Besitzer und Leiter des Kupferwerks in Helsingborg (Helsingborg kopparverk), sicherte sich im Jahr 1886 das Besitzrecht an den Gruben in Sulitjelma mit der Absicht, einen stabilen norwegischen Lieferanten für die große Superphosphat- und Schwefelsäurefabrik zu bekommen, welche er in Regie des „Skånska Superphosphat- und Schwefelsäurefabrikunternehmens“ in Helsingborg etablierte. Das Unternehmen übernahm 1889 die Gruben in Sulitjelma und führte umfassende Untersuchungsarbeiten weiter. 1891 wurde das Bergbauunternehmen „Sulitjelma Aktiengesellschaft“ (Sulitjelma Aktiebolag), mit Hauptsitz in Helsingborg, gegründet. Es wurde im großen Stil mit dem Ausbau des Transportnetzes begonnen, mehrere Hauptgruben wurden in Betrieb genommen; in Fagerlid wurden Scheidewerk, Schmelzhütte und Kraftwerk gebaut, und eine Bergbaugemeinde wurde errichtet.

„Sulitjelma Aktiengesellschaft“ vertrieb zwei Produkte; reinen Kies oder Exportkies, und ab dem Jahre 1896 sogenanntes Bessemerkupfer oder Kupferkonzentrat. Vom produzierten Exportkies ging fast alles an schwedische und dänische Schwefelsäurefabriken zur Herstellung von Schwefelsäure und Sulfidlauge.

Knudsen’s Beitrag in Sulitjelma kann durch nähere Betrachtung des Vorgehens in Scheidewerk und Schmelzhütte beleuchtet werden. Das Scheiden des Erzes begann mit der Trennung oder manuellen Sortierung, welche im Scheidehaus bei den einzelnen Gruben erfolgte. Das Erz wurde in drei Kategorien eingeteilt: reiner Kupferkies, reiner Schwefelkies und Mischerz.

Der Kupferkies wurde zum Rösten und Schmelzen in die Schmelzhütte gebracht, während der Schwefelkies ohne weitere Aufarbeitung nach Helsingborg exportiert wurde. Das Mischerz wurde in der Wäscherei behandelt, wo Schwefelkies, Kupferkies und Gestein heraus gesondert wurden. Der Kupferkies oder das Hüttenerz bestand aus Kupfer, Eisen und Schwefel (CuFeS2), und Ziel der weiteren Bearbeitung war es, den Schwefel und das Eisen zu entfernen. Der erste Teil dieses Prozesses war das Rösten des Erzes.

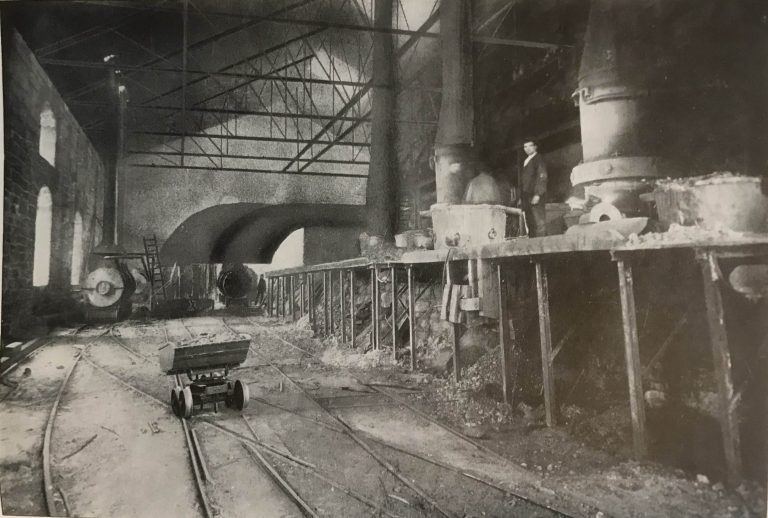

Das Rösten zielte darauf ab, den Schwefelinhalt zu reduzieren, sowie einen Teil des Eisens zu oxidieren. Das Erz wurde auf aufgehäuften Birkenholzscheiten geröstet. Der zweite Teil des Prozesses war das Schmelzen des gerösteten Gutes in einem Schmelzofen, und die Produktion von Kupferstein. Das Schmelzen erfolgte in einem Wasserkappeofen oder einem sogenannten „Waterjacket“- Ofen, einem wassergekühlten Schachtofen, welcher durch die Verbrennung von Kohle oder Koks aufgewärmt wurde. Die flüssige Masse aus dem Ofen wurde in einen größeren Behälter überführt, wo sie sich in der schwerere Kupferstein, welches zu Boden sank, und eine leichtere Schlacke, die nach oben stieg, trennte.

Der Kupferstein enthielt ca. 35-40% Kupfer. 1897, zehn Jahre nach dem Kupferwerk in Røros, führte man in Sulitjelma das Bessemer-Verfahren in der Schmelzhütte ein. Dieses ersetzte die drei folgenden Vorgänge mit dem Kupferstein, welche alle die Zufuhr von Energie in Form von Wärme voraussetzten. Das Bessemer-Verfahren erfolgte in einem Bessemer-Konverter in zwei Stufen. Im ersten Schritt, dem sogenannten Schlackenblasen, entfernte man das Eisen im Kupferstein. Der flüssige Kupferstein wurde in einen Konverter überführt, und falls der Quarzanteil in der Schmelzmasse nicht hoch genug war, wurde extra Quarz hinzugefügt. Durch das Blasen von Druckluft in das Schmelzbad wurde das Eisen an den Sauerstoff in der Luft, und Sauerstoff und Silizium im Quarz gebunden, und es stieg als Schlacke an die Oberfläche. Die Schlacke wurde ausgegossen, und eine Mischung aus Kupfer und Schwefel, genannt Weißmetall, blieb übrig.

Der nächste Schritt war die Entfernung von Schwefel, das sogenannte Kupferblasen, wobei Druckluft durch das Weißmetall geblasen wurde. Der Schwefel verband sich mit dem Sauerstoff und verdampfte als Schwefelrauch (SO2). Das Endprodukt in diesem Prozess war Blisterkupfer mit einem Kupfergehalt von ca. 99%. Der Rest waren Gold, Silber, sowie geringe Reste an Eisen, Schwefel und Sauerstoff. Ab dem Jahr 1897 wurde in Sulitjelma Blisterkupfer produziert, nachdem das Bessemer-Verfahren in der Schmelzhütte in Fagerli eingeführt worden war. Die alte Schmelzhütte aus Holz von 1894 brannte 1898 ab, und eine neue und größere Schmelzhütte aus Stein wurde 1899 erbaut. Diese hatte vier Kupfersteinöfen und zwei Bessemer-Konverter.

Die Entwicklung des Hüttenbetriebes in Sulitjelma wurde zu Knudsen’s Herzenssache. Ein größer werdendes Problem waren steigende Produktionskosten in der Schmelzhütte. Man verbrauchte große Mengen Koks zur Schmelzung des Kupfersteins, und der Kokspreis stieg. Knappheit an Brennstoff und fallende Kupferpreise machten Einsparungen notwendig. Knudsen begann mit den ersten Experimenten in der Schmelzhütte im Jahr 1902. Sein Gedanke war, das Vorschmelzen des Erzes im Schachtofen, bei dem viel Koks verbraucht wurde, durch das Schmelzen in einem beweglichen Konverter zu ersetzen, bei welchem der Schwefel und das Eisen des Erzes das Brennmaterial bildeten. Diese Methode hatten bereits andere ausprobiert, wie John Holloway in England in den 1870er Jahren, jedoch mit schlechtem Ergebnis. In seinem speziell geformten Ofen von sieben Tonnen gelang es Knudsen, den Prozess mit einem Koksverbrauch von nur 1 bis 1,5% durchzuführen. Eines der Probleme auf die er stieß, war dass die Ofenverkleidung aus gewöhnlichem feuerfestem Ziegel mit dem Schmelzbad reagierte, und innerhalb kurzer Zeit korrodierte. Durch die Verwendung vom Magnesit hielt die Verkleidung länger. Es zeigte sich auch, dass der Stein bei den Düsen zur Luftzufuhr in Stücke geschlagen wurde. Dieses wurde durch die Anschaffung neuer Kompressoren gelöst, welche einen höheren Luftdruck bei der Einblasung in den Knudsen-Ofen gewährleisteten. Auch die Abkühlung der geschmolzenen Masse bei den Luftdüsen war ein Problem. Dieses wurde durch eine Modifizierung der oberen Form des Ofens, sowie dem Gebrauch von reduziertem Unterdruck in der komprimierten Luft, gelöst. Bis zum Jahre 1904 war man zu einem Prozess und einem spezialgebauten Knudsen-Ofen gekommen, welche zufriedenstellend wirkten. Es wurden die nötigen Änderungen in der Schmelzhütte vorgenommen, und ein neuer Pyritofen von 12 Tonnen mit Kippmaschinerie und großem Kompressor wurde bestellt. 1905 war die Ausstattung an ihrem Platz und in Betrieb. 1906 wurde ein neuer und größerer Pyritkonverter von 25 Tonnen installiert. Die Pyritschmelzung, oder Knudsen-Prozess, reduzierte Koks- und Zeitverbrauch, und gab eine höhere Kupferausbeute. Zeitersparnis in der gleichen Kategorie wie „Zinsgewinn“, Knudsen zufolge. Und die totalen Schmelzkosten waren nur ein Drittel der Kosten für das Rösten und Vorschmelzen im Schachtofen.

Der Knudsen-Prozess ersetzte sowohl das zeitaufwändige Rösten, als auch das kostenintensive Schmelzen von Kupferstein. Das nächste Problem war, wie man eine arme Schlacke erzeugen konnte. Es zeigte sich, dass der Kupfergehalt in der Schlacke zu hoch war. Zuerst versuchte man, die fertigbehandelte Schmelzmasse aus dem Knudsen-Ofen in einen Flammenofen, welcher 1906 gebaut wurde, zu überführen. Die Masse wurde hier eine Zeit lang flüssig gehalten, um besser die Schlacke vom Kupferstein trennen zu können. Der Flammenofen wurde im Jahr darauf außer Betrieb genommen, weil der Betrieb zu teuer wurde und häufige Reparaturen nötig waren. Stattdessen wurde die Schlacke in Schlackengefäße aus Gusseisen gegossen, welche Schlacke und Kupferstein besser trennten. Die Gefäße mit dem Kupferstein wurden in den Manhès-Konverter entleert, woraufhin man direkt „Kupfer blasen“ konnte; d.h. den zweiten Teil des Bessemer-Verfahrens durchführen konnte.

In der Schmelzhütte wurde Kupferstein aus der Pyritschmelzung zu Blisterkupfer mit 99,20% Cu weiterverarbeitet. In Sulitjelma, wo das Erz einen relativ geringen Kupferanteil hat, arbeitete man dafür, einen reichen Kupferstein zu bekommen, welches für das Bessemer-Verfahren geeignet war, und man behielt deshalb beide Prozesse in der Schmelzhütte.

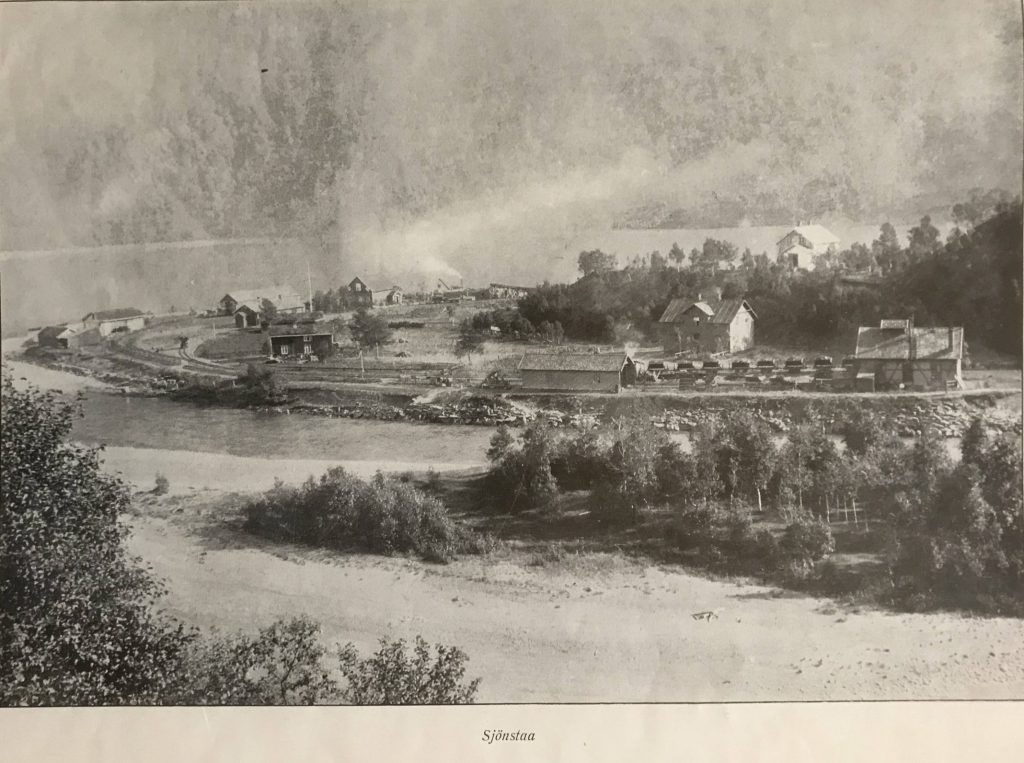

Direktor Knudsen stand auch für eine wichtige Erweiterung des Scheidewerkes. Das niedrigprozentige Kupfererz, welches nach der Trennung von Hand übrig blieb, wurde im Walzwerk zerkleinert, und ging danach zu den Setzmaschinen, Waschtischen und Spitzkästen. Obwohl die Wäscherei in Sandnes „erstklassig konstruiert, gut arbeitend und von ausgezeichneter technischer Fähigkeit und Sorgfältigkeit“ war, war der Verlust von Kupfer im Abgang der Nassscheidung sehr hoch. Dieses beruhte darauf, dass der Kupferkies lose und spröde in seiner Konsistenz war. Der Abgang enthielt wohl 1% Kupfer, große Mengen Schwefelkies und etwas Magnetit, und wurde in Wasser zu verdünntem Schlamm.

Um Kupfer aus diesem Schlamm zu gewinnen, wurde 1909 eine Elmore-Anlage mit 12 Apparaten gebaut. Elmores Vakuumprozess war die erste Sulfidflotation mithilfe von Öl. Die Vakuumflotationsmaschine der Brüder Elmore wurde 1904 patentiert. Der Prozess beruhte in aller Einfachheit darauf, dass das Innere der Maschine unter Vakuum gesetzt wurde. Die Trübe wurde durch ein zentrales Rohr in die Maschine gesaugt. Mit einer Saughöhe von sechs Metern wurde die in der Trübe gelöste Luft als Blasen ausgeschieden. Die Blasen mit aerophilen Mineralien wurden durch die Trübe in einen Überlauf angehoben. Um die Maschine unter Vakuum zu halten, ging der Überlauf durch ein neun Meter langes Fallrohr, in der Regel unter Wasser abgesenkt. Die Gebäude für diese Art von Anlage waren gerne über 15 Meter hoch. Die Anlage in Sulitjelma war die größte Elmore-Anlage in Europa, und die am längsten in Betrieb gehaltene (bis 1920). Mit dieser Anlage konnte alter Abgang verwendet, und Abgang von der Hauptwäscherei ausgenutzt werden. Auf der Grundlage von Abgang und Schlamm wurde niedrigprozentiges (von 6 bis 11%) Kupferkonzentrat produziert. Dieses wurde entweder exportiert oder in der Hütte eingeschmolzen. Mit dem feinkörnigen Elmore-Konzentrat bekam man ein neues Produkt zur Schmelzung in der Hütte. Das Elmore-Konzentrat konnte dem Knudsen-Ofen nicht direkt zugeführt werden, sondern musste vor dem Schmelzen geröstet werden. Es wurde eine Anlage zur Brikettierung des Konzentrats angeschafft, und die Briketts sollten dann im Knudsen-Ofen behandelt werden, aber das funktionierte nicht wie gewollt. Der Ingenieur Jens Westly, Chef der Schmelzhütte in Sulitjelma, erfand dann eine eigene Methode zur direkten Einblasung von trockenem Elmore-Konzentrat in die Schmelzmasse im Ofen. Die Elmore-Anlage wurde nach und nach zu 18 Aggregaten ausgeweitet, und ab 1910 gewann die Elmore-Wäscherei ca. 1000 Tonnen Kupfer im Jahr aus Abgang der Wäscherei, welcher sonst als wertlos angesehen worden wären. Die Elmore-Anlage stand für ein modernes Vorgehen von marginaler Mineraliengewinnung und fortschrittlicher Industrialisierung des Scheideprozesses.

Knudsen hatte mehrere Weltpatente auf seinen Prozess (Pyritschmelzung) und den Knudsen-Konverter, und verdiente Geld damit. Aber auch in Sulitjelma stand er für forcierten Energieausbau, um elektrische Energie für alle Betriebszwecke in den Gruben, neuen Scheidewerken, Hütten und Werkstätten bekommen zu können.